2026 Pengarang: Erin Ralphs | [email protected]. Terakhir diubah: 2025-01-22 21:17:12

Dengan pengembangan turbin ICE, produsen berusaha meningkatkan konsistensinya dengan mesin dan efisiensi. Solusi serial yang paling canggih secara teknis adalah perubahan geometri saluran masuk. Selanjutnya, desain turbin geometri variabel, prinsip operasi, dan fitur perawatan dipertimbangkan.

Fitur Umum

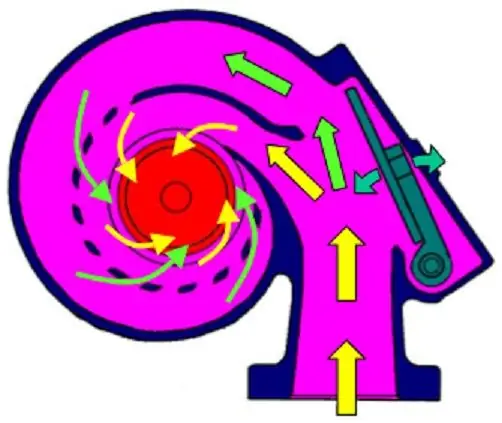

Turbin yang dipertimbangkan berbeda dari yang biasa dalam kemampuan untuk beradaptasi dengan mode pengoperasian mesin dengan mengubah rasio A / R, yang menentukan throughput. Ini adalah karakteristik geometris rumah, yang diwakili oleh rasio luas penampang saluran dan jarak antara pusat gravitasi bagian ini dan sumbu pusat turbin.

Relevansi turbocharger geometri variabel disebabkan oleh fakta bahwa untuk kecepatan tinggi dan rendah, nilai optimal dari parameter ini berbeda secara signifikan. Jadi, untuk nilai A/R yang kecil, aliranmemiliki kecepatan tinggi, akibatnya turbin berputar cepat, tetapi throughput maksimumnya rendah. Nilai besar dari parameter ini, sebaliknya, menentukan throughput yang besar dan kecepatan gas buang yang rendah.

Akibatnya, dengan A / R yang terlalu tinggi, turbin tidak akan dapat menciptakan tekanan pada kecepatan rendah, dan jika terlalu rendah, akan membuat mesin tersedak di bagian atas (akibat tekanan balik di knalpot manifold, kinerja akan turun). Oleh karena itu, pada turbocharger geometri tetap, nilai A / R rata-rata dipilih yang memungkinkannya beroperasi pada seluruh rentang kecepatan, sedangkan prinsip pengoperasian turbin dengan geometri variabel didasarkan pada mempertahankan nilai optimalnya. Oleh karena itu, opsi tersebut dengan ambang boost rendah dan lag minimal sangat efektif pada kecepatan tinggi.

Selain nama utama (Variable Geometri Turbine (VGT, VTG)) varian ini dikenal sebagai Variable Nozzle (VNT), Variable Impeller (VVT), Variable Area Turbine Nozzle Model (VATN).

Turbin Geometri Variabel dikembangkan oleh Garrett. Selain itu, produsen lain terlibat dalam pelepasan suku cadang tersebut, termasuk MHI dan BorgWarner. Produsen utama varian slip ring adalah Cummins Turbo Technologies.

Meskipun penggunaan turbin geometri variabel terutama pada mesin diesel, turbin ini sangat umum dan semakin populer. Diasumsikan bahwa pada tahun 2020 model seperti itu akan menempati lebih dari 63% dari pasar turbin global. Perluasan penggunaan teknologi ini dan perkembangannya terutama disebabkan oleh pengetatan peraturan lingkungan.

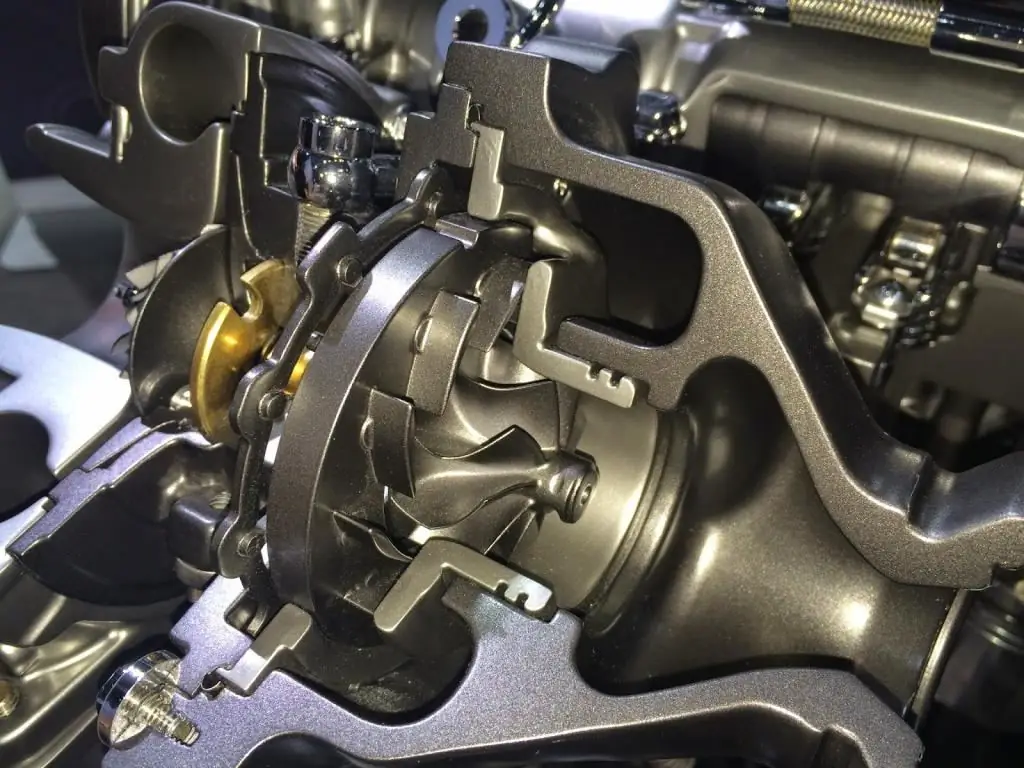

Desain

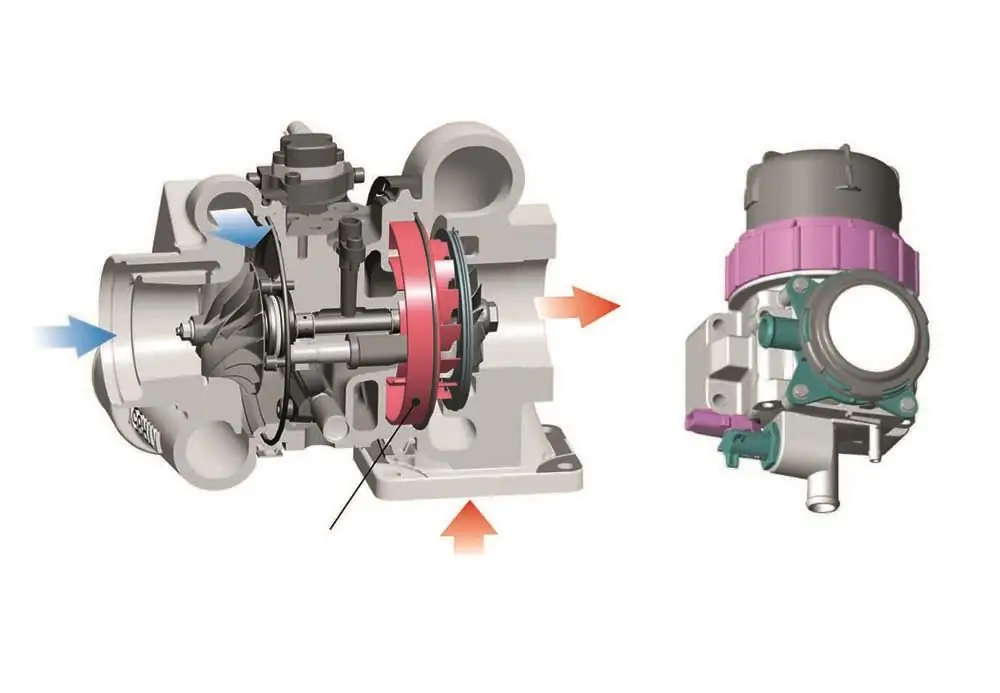

Perangkat turbin geometri variabel berbeda dari model konvensional dengan adanya mekanisme tambahan di bagian saluran masuk rumah turbin. Ada beberapa pilihan untuk desainnya.

Jenis yang paling umum adalah cincin dayung geser. Perangkat ini diwakili oleh cincin dengan sejumlah bilah tetap kaku yang terletak di sekitar rotor dan bergerak relatif terhadap pelat tetap. Mekanisme geser digunakan untuk mempersempit/memperluas jalur aliran gas.

Karena fakta bahwa cincin dayung meluncur ke arah aksial, mekanisme ini sangat kompak, dan jumlah titik lemah minimum memastikan kekuatan. Opsi ini cocok untuk mesin besar, sehingga terutama digunakan pada truk dan bus. Hal ini ditandai dengan kesederhanaan, kinerja tinggi di bagian bawah, keandalan.

Opsi kedua juga mengasumsikan adanya cincin baling-baling. Namun, dalam hal ini, dipasang dengan kaku pada pelat datar, dan bilah dipasang pada pin yang memastikan rotasinya ke arah aksial, di sisi lain. Dengan demikian, geometri turbin diubah melalui sudu-sudu. Opsi ini memiliki efisiensi terbaik.

Namun, karena banyaknya bagian yang bergerak, desain ini kurang dapat diandalkan, terutama dalam kondisi suhu tinggi. Ditandaimasalah disebabkan oleh gesekan bagian logam, yang memuai saat dipanaskan.

Pilihan lain adalah dinding bergerak. Dalam banyak hal mirip dengan teknologi slip ring, namun dalam hal ini bilah tetap dipasang pada pelat statis daripada slip ring.

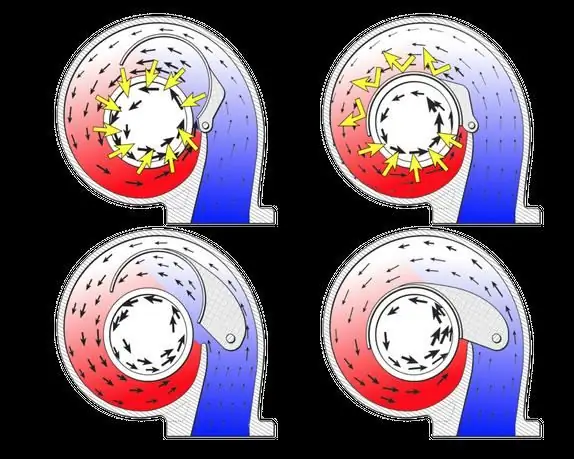

Variable area turbocharger (PPN) memiliki bilah yang berputar di sekitar titik pemasangan. Berbeda dengan skema dengan bilah putar, mereka dipasang tidak di sepanjang keliling cincin, tetapi berturut-turut. Karena opsi ini memerlukan sistem mekanis yang rumit dan mahal, versi yang disederhanakan telah dikembangkan.

Salah satunya adalah Aisin Seiki Variable Flow Turbocharger (VFT). Rumah turbin dibagi menjadi dua saluran oleh sudu tetap dan dilengkapi dengan peredam yang mendistribusikan aliran di antara keduanya. Beberapa bilah tetap dipasang di sekitar rotor. Mereka memberikan retensi dan penggabungan aliran.

Opsi kedua, yang disebut skema Switchblade, lebih dekat ke PPN, tetapi alih-alih deretan bilah, bilah tunggal digunakan, juga berputar di sekitar titik pemasangan. Ada dua jenis konstruksi seperti itu. Salah satunya melibatkan pemasangan bilah di bagian tengah bodi. Dalam kasus kedua, itu berada di tengah saluran dan membaginya menjadi dua kompartemen, seperti dayung VFT.

Untuk mengontrol turbin dengan geometri variabel, penggerak digunakan: listrik, hidrolik, pneumatik. Turbocharger dikendalikan oleh unit kontrolmesin (ECU, ECU).

Perlu dicatat bahwa turbin ini tidak memerlukan katup bypass, karena kontrol yang tepat memungkinkan untuk memperlambat aliran gas buang dengan cara non-dekompresi dan melewatkan kelebihannya melalui turbin.

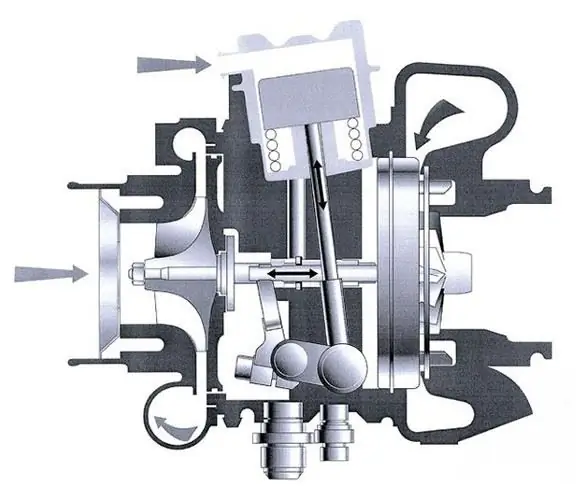

Prinsip operasi

Turbin geometri variabel bekerja dengan mempertahankan A/R optimal dan sudut pusaran dengan mengubah luas penampang saluran masuk. Hal ini didasarkan pada kenyataan bahwa kecepatan aliran gas buang berbanding terbalik dengan lebar saluran. Oleh karena itu, di bagian "bawah" untuk promosi cepat, penampang bagian input dikurangi. Dengan peningkatan kecepatan untuk meningkatkan aliran, secara bertahap mengembang.

Mekanisme untuk mengubah geometri

Mekanisme pelaksanaan proses ini ditentukan oleh desain. Pada model dengan bilah berputar, ini dicapai dengan mengubah posisinya: untuk memastikan bagian yang sempit, bilah tegak lurus terhadap garis radial, dan untuk melebarkan saluran, bilah masuk ke posisi melangkah.

Turbin slip ring dengan dinding bergerak memiliki gerakan aksial dari ring, yang juga mengubah bagian saluran.

Prinsip operasi VFT didasarkan pada pemisahan aliran. Akselerasinya pada kecepatan rendah dilakukan dengan menutup kompartemen eksternal saluran dengan peredam, sebagai akibatnya gas masuk ke rotor dengan cara sesingkat mungkin. Saat beban meningkat, peredamnaik untuk memungkinkan aliran melalui kedua teluk untuk memperluas kapasitas.

Untuk model PPN dan Switchblade, geometri diubah dengan memutar sudu: pada kecepatan rendah, naik, menyempitkan bagian untuk mempercepat aliran, dan pada kecepatan tinggi, berdekatan dengan roda turbin, mengembang keluaran. Turbin Switchblade Tipe 2 memiliki fitur operasi blade terbalik.

Jadi, pada "bagian bawah" itu berdekatan dengan rotor, akibatnya aliran hanya mengalir di sepanjang dinding luar rumahan. Saat rpm meningkat, blade naik, membuka saluran di sekitar impeller untuk meningkatkan throughput.

Berkendara

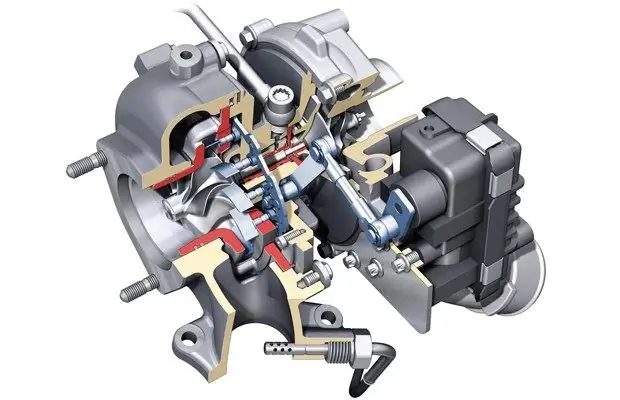

Di antara penggerak, yang paling umum adalah opsi pneumatik, di mana mekanismenya dikendalikan oleh piston yang menggerakkan udara di dalam silinder.

Posisi baling-baling dikendalikan oleh aktuator diafragma yang dihubungkan oleh batang ke cincin kontrol baling-baling, sehingga tenggorokan dapat terus berubah. Aktuator menggerakkan batang tergantung pada tingkat vakum, menangkal pegas. Modulasi vakum mengontrol katup listrik yang memasok arus linier tergantung pada parameter vakum. Vakum dapat dihasilkan oleh pompa vakum booster rem. Arus disuplai dari baterai dan memodulasi ECU.

Kerugian utama dari drive tersebut adalah karena sulitnya memprediksi keadaan gas setelah kompresi, terutama saat dipanaskan. Oleh karena itu lebih sempurnaadalah penggerak hidrolik dan listrik.

Aktuator hidrolik beroperasi dengan prinsip yang sama seperti aktuator pneumatik, tetapi alih-alih udara di dalam silinder, cairan digunakan, yang dapat diwakili oleh oli mesin. Selain itu, tidak kompres, sehingga sistem ini memberikan kontrol yang lebih baik.

Solenoid valve menggunakan tekanan oli dan sinyal ECU untuk menggerakkan ring. Piston hidraulik menggerakkan rak dan pinion, yang memutar roda gigi bergigi, sebagai akibatnya bilah dihubungkan secara pivot. Untuk mentransfer posisi blade ECU, sensor posisi analog bergerak di sepanjang cam drive-nya. Ketika tekanan oli rendah, baling-baling membuka dan menutup saat tekanan oli meningkat.

Penggerak listrik adalah yang paling akurat, karena tegangan dapat memberikan kontrol yang sangat baik. Namun, memerlukan pendinginan tambahan, yang disediakan oleh tabung pendingin (versi pneumatik dan hidrolik menggunakan cairan untuk menghilangkan panas).

Mekanisme pemilih berfungsi untuk menggerakkan pengubah geometri.

Beberapa model turbin menggunakan penggerak listrik putar dengan motor stepper langsung. Dalam hal ini, posisi bilah dikendalikan oleh katup umpan balik elektronik melalui mekanisme rak dan pinion. Untuk umpan balik dari ECU, digunakan cam dengan sensor magnetoresistive yang terpasang pada roda gigi.

Jika perlu memutar baling-baling, ECU menyediakansuplai arus dalam rentang tertentu untuk memindahkannya ke posisi yang telah ditentukan, setelah itu, setelah menerima sinyal dari sensor, ia menonaktifkan katup umpan balik.

Unit kontrol mesin

Dari atas dapat disimpulkan bahwa prinsip pengoperasian turbin geometri variabel didasarkan pada koordinasi optimal dari mekanisme tambahan sesuai dengan mode pengoperasian mesin. Oleh karena itu, pemosisian yang tepat dan pemantauan konstan diperlukan. Oleh karena itu turbin geometri variabel dikendalikan oleh unit kontrol mesin.

Mereka menggunakan strategi untuk memaksimalkan produktivitas atau meningkatkan kinerja lingkungan. Ada beberapa prinsip untuk berfungsinya BUD.

Yang paling umum melibatkan penggunaan informasi referensi berdasarkan data empiris dan model mesin. Dalam hal ini, pengontrol umpan maju memilih nilai dari tabel dan menggunakan umpan balik untuk mengurangi kesalahan. Ini adalah teknologi serbaguna yang memungkinkan berbagai strategi kontrol.

Kelemahan utamanya adalah keterbatasan selama transien (akselerasi tajam, pergantian gigi). Untuk menghilangkannya, digunakan pengontrol multi-parameter, PD- dan PID. Yang terakhir dianggap yang paling menjanjikan, tetapi mereka tidak cukup akurat di seluruh rentang beban. Ini diselesaikan dengan menerapkan algoritma keputusan logika fuzzy menggunakan MAS.

Ada dua teknologi untuk memberikan informasi referensi: model motor rata-rata dan buatanjaringan saraf. Yang terakhir mencakup dua strategi. Salah satunya melibatkan mempertahankan dorongan pada tingkat tertentu, yang lain - mempertahankan perbedaan tekanan negatif. Dalam kasus kedua, kinerja lingkungan terbaik dicapai, tetapi turbin mengalami kecepatan berlebih.

Tidak banyak pabrikan yang mengembangkan ECU untuk turbocharger geometri variabel. Sebagian besar dari mereka diwakili oleh produk pembuat mobil. Namun, ada beberapa ECU kelas atas pihak ketiga di pasaran yang dirancang untuk turbo seperti itu.

Ketentuan Umum

Karakteristik utama turbin adalah aliran massa udara dan kecepatan aliran. Area masuk adalah salah satu faktor pembatas kinerja. Opsi geometri variabel memungkinkan Anda untuk mengubah area ini. Jadi, luas efektif ditentukan oleh ketinggian lintasan dan sudut sudu. Indikator pertama dapat diubah dalam versi dengan cincin geser, yang kedua - di turbin dengan bilah putar.

Dengan demikian, turbocharger geometri variabel secara konstan memberikan dorongan yang diperlukan. Akibatnya, mesin yang dilengkapi dengannya tidak memiliki jeda yang terkait dengan waktu putaran turbin, seperti pada turbocharger besar konvensional, dan tidak tersedak pada kecepatan tinggi, seperti pada turbocharger kecil.

Akhirnya, perlu dicatat bahwa meskipun turbocharger geometri variabel dirancang untuk beroperasi tanpa katup bypass, turbocharger ditemukan memberikan peningkatan kinerja terutama pada putaran rendah, dan pada rpm tinggi pada putaran penuh.bilah tidak mampu mengatasi aliran massa yang besar. Oleh karena itu, untuk mencegah tekanan balik yang berlebihan, tetap disarankan untuk menggunakan wastegate.

Pro dan kontra

Penyesuaian turbin ke mode operasi mesin memberikan peningkatan di semua indikator dibandingkan dengan opsi geometri tetap:

- responsivitas dan kinerja yang lebih baik di seluruh rentang putaran;

- kurva torsi midrange yang lebih rata;

- kemampuan mengoperasikan mesin pada beban parsial pada campuran udara/bahan bakar yang lebih efisien;

- efisiensi termal lebih baik;

- mencegah dorongan berlebihan pada rpm tinggi;

- kinerja lingkungan terbaik;

- konsumsi bahan bakar lebih hemat;

- perpanjangan jangkauan operasi turbin.

Kelemahan utama turbocharger geometri variabel adalah desainnya yang sangat rumit. Karena adanya elemen penggerak dan penggerak tambahan, mereka kurang dapat diandalkan, dan pemeliharaan dan perbaikan turbin jenis ini lebih sulit. Selain itu, modifikasi untuk mesin bensin sangat mahal (sekitar 3 kali lebih mahal daripada yang konvensional). Terakhir, turbin ini sulit digabungkan dengan mesin yang tidak dirancang untuknya.

Perlu dicatat bahwa dalam hal kinerja puncak, turbin geometri variabel sering kali lebih rendah daripada turbin konvensional. Ini karena kerugian di rumah dan di sekitar penyangga elemen yang bergerak. Selain itu, performa maksimal turun tajam saat menjauh dari posisi optimal. Namun, jenderalEfisiensi turbocharger desain ini lebih tinggi daripada varian geometri tetap karena jangkauan operasi yang lebih besar.

Aplikasi dan fungsi tambahan

Cakupan turbin geometri variabel ditentukan oleh jenisnya. Misalnya, mesin dengan bilah berputar dipasang pada mesin mobil dan kendaraan komersial ringan, dan modifikasi dengan cincin geser digunakan terutama pada truk.

Secara umum, turbin geometri variabel paling sering digunakan pada mesin diesel. Ini karena suhu gas buangnya rendah.

Pada mesin diesel penumpang, turbocharger ini terutama berfungsi untuk mengkompensasi hilangnya kinerja dari sistem resirkulasi gas buang.

Di truk, turbin itu sendiri dapat meningkatkan kinerja lingkungan dengan mengontrol jumlah gas buang yang disirkulasikan kembali ke asupan engine. Jadi, dengan penggunaan turbocharger geometri variabel, dimungkinkan untuk meningkatkan tekanan di manifold buang ke nilai yang lebih besar daripada di manifold masuk untuk mempercepat resirkulasi. Meskipun tekanan balik yang berlebihan merusak efisiensi bahan bakar, hal ini membantu mengurangi emisi nitrogen oksida.

Selain itu, mekanisme dapat dimodifikasi untuk mengurangi efisiensi turbin pada posisi tertentu. Ini digunakan untuk meningkatkan suhu gas buang untuk membersihkan filter partikulat dengan mengoksidasi partikel karbon yang terjebak dengan pemanasan.

Datafungsi memerlukan penggerak hidrolik atau listrik.

Kelebihan yang dicatat dari turbin geometri variabel dibandingkan turbin konvensional menjadikannya pilihan terbaik untuk mesin sport. Namun, mereka sangat jarang pada mesin bensin. Hanya beberapa mobil sport yang dilengkapi dengan mereka yang diketahui (saat ini Porsche 718, 911 Turbo dan Suzuki Swift Sport). Menurut salah satu manajer BorgWarner, ini karena biaya yang sangat tinggi untuk memproduksi turbin tersebut, karena kebutuhan untuk menggunakan bahan tahan panas khusus untuk berinteraksi dengan gas buang suhu tinggi dari mesin bensin (gas buang diesel memiliki jauh lebih rendah suhu, jadi turbin lebih murah untuk mereka).

VGT pertama yang digunakan pada mesin bensin terbuat dari bahan konvensional, sehingga sistem pendingin yang rumit harus digunakan untuk memastikan masa pakai yang dapat diterima. Jadi, pada Honda Legend 1988, turbin semacam itu dipadukan dengan intercooler berpendingin air. Selain itu, jenis mesin ini memiliki rentang aliran gas buang yang lebih luas, sehingga membutuhkan kemampuan untuk menangani rentang aliran massa yang lebih besar.

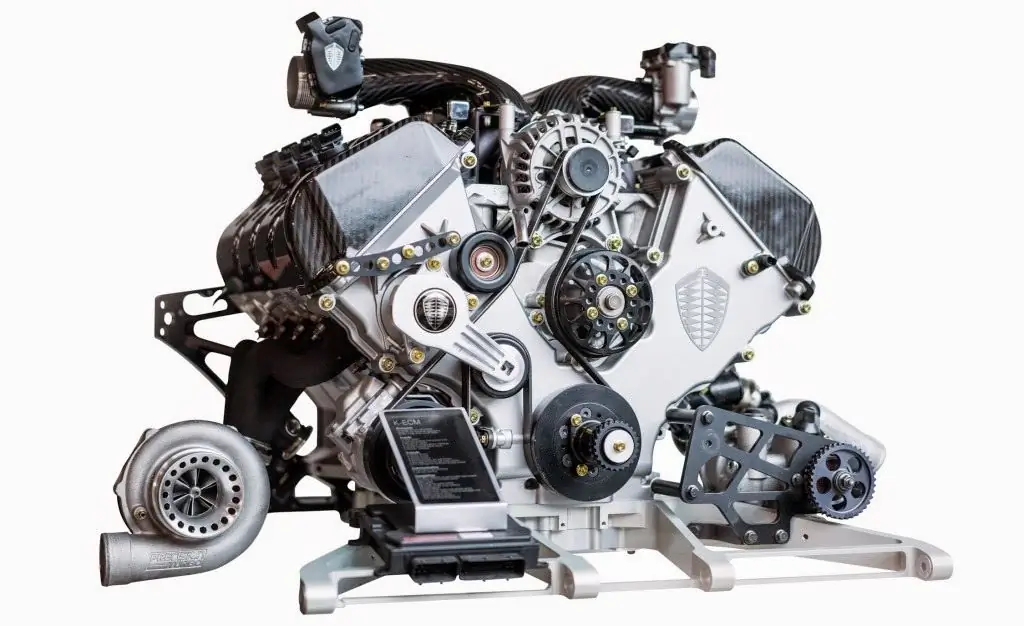

Produsen mencapai tingkat kinerja, daya tanggap, efisiensi, dan keramahan lingkungan yang diperlukan dengan cara yang paling hemat biaya. Pengecualian adalah kasus terisolasi ketika biaya akhir bukan prioritas. Dalam konteks ini, ini adalah, misalnya, mencapai rekor kinerja pada Koenigsegg One: 1 atau mengadaptasi Porsche 911 Turbo ke sipiloperasi.

Secara umum, sebagian besar mobil turbocharged dilengkapi dengan turbocharger konvensional. Untuk mesin sport berperforma tinggi, opsi gulir kembar sering digunakan. Meskipun turbocharger ini lebih rendah daripada VGT, mereka menawarkan keunggulan yang sama dibandingkan turbin konvensional, hanya pada tingkat yang lebih rendah, namun memiliki desain sederhana yang hampir sama dengan yang terakhir. Untuk penyetelan, penggunaan turbocharger geometri variabel, selain biaya tinggi, dibatasi oleh kerumitan penyetelannya.

Untuk mesin bensin, studi oleh H. Ishihara, K. Adachi dan S. Kono menempatkan turbin aliran variabel (VFT) sebagai VGT paling optimal. Berkat hanya satu elemen yang bergerak, biaya produksi berkurang dan stabilitas termal meningkat. Selain itu, turbin tersebut beroperasi sesuai dengan algoritma ECU sederhana, mirip dengan opsi geometri tetap yang dilengkapi dengan katup bypass. Hasil yang sangat baik telah diperoleh ketika turbin tersebut digabungkan dengan iVTEC. Namun, untuk sistem induksi paksa, peningkatan suhu gas buang sebesar 50-100 °C diamati, yang mempengaruhi kinerja lingkungan. Masalah ini diselesaikan dengan menggunakan manifold aluminium berpendingin air.

Solusi BorgWarner untuk mesin bensin adalah menggabungkan teknologi gulir kembar dan desain geometri variabel menjadi turbin geometri variabel gulir kembar yang diperkenalkan di SEMA 2015. Herdesain yang sama seperti turbin gulir kembar, turbocharger ini memiliki saluran masuk ganda dan roda turbin monolitik kembar, dan dikombinasikan dengan manifold gulir kembar, sequencing untuk menghilangkan denyut knalpot untuk aliran yang lebih padat.

Perbedaannya adalah adanya peredam di bagian saluran masuk, yang, tergantung pada beban, mendistribusikan aliran di antara impeler. Pada kecepatan rendah, semua gas buang masuk ke sebagian kecil rotor, dan sebagian besar terhalang, yang memberikan putaran lebih cepat daripada turbin gulungan kembar konvensional. Saat beban meningkat, peredam secara bertahap bergerak ke posisi tengah dan mendistribusikan aliran secara merata pada kecepatan tinggi, seperti pada desain gulungan kembar standar. Artinya, dalam hal mekanisme untuk mengubah geometri, turbin seperti itu mendekati VFT.

Dengan demikian, teknologi ini, seperti teknologi geometri variabel, memberikan perubahan rasio A / R tergantung pada beban, menyesuaikan turbin ke mode operasi mesin, yang memperluas jangkauan operasi. Pada saat yang sama, desain yang dipertimbangkan jauh lebih sederhana dan lebih murah, karena hanya satu elemen bergerak yang digunakan di sini, beroperasi sesuai dengan algoritma sederhana, dan bahan tahan panas tidak diperlukan. Yang terakhir adalah karena penurunan suhu karena kehilangan panas pada dinding selubung ganda turbin. Perlu dicatat bahwa solusi serupa telah ditemukan sebelumnya (misalnya, katup spool cepat), tetapi untuk beberapa alasan teknologi ini belum mendapatkan popularitas.

Pemeliharaan danperbaikan

Operasi perawatan utama untuk turbin adalah pembersihan. Kebutuhan akan itu karena interaksinya dengan gas buang, diwakili oleh produk pembakaran bahan bakar dan oli. Namun, pembersihan jarang diperlukan. Kontaminasi yang parah menunjukkan malfungsi, yang dapat disebabkan oleh tekanan yang berlebihan, keausan gasket atau bushing impeler, serta kompartemen piston, penyumbatan pada saluran pernapasan.

Turbin geometri variabel lebih sensitif terhadap fouling daripada turbin konvensional. Hal ini disebabkan oleh fakta bahwa akumulasi jelaga di baling-baling pemandu perangkat perubahan geometri menyebabkan terjepit atau hilangnya mobilitas. Akibatnya, fungsi turbocharger terganggu.

Dalam kasus yang paling sederhana, pembersihan dilakukan dengan menggunakan cairan khusus, tetapi pekerjaan manual sering kali diperlukan. Turbin harus dibongkar terlebih dahulu. Saat melepaskan mekanisme perubahan geometri, berhati-hatilah agar baut pemasangan tidak terpotong. Pengeboran fragmen selanjutnya dapat menyebabkan kerusakan pada lubang. Oleh karena itu, membersihkan turbin geometri variabel agak sulit.

Selain itu, harus diingat bahwa penanganan kartrid yang tidak hati-hati dapat merusak atau mengubah bentuk bilah rotor. Jika dibongkar setelah dibersihkan, akan membutuhkan penyeimbangan, tetapi bagian dalam kartrid biasanya tidak dibersihkan.

Jelaga oli pada roda menunjukkan keausan pada ring piston atau grup katup, serta segel rotor di dalam kartrid. Membersihkan tanpamenghilangkan kerusakan mesin ini atau memperbaiki turbin tidak praktis.

Setelah penggantian kartrid untuk jenis turbocharger yang bersangkutan, penyesuaian geometri diperlukan. Untuk ini, sekrup penyetel yang persisten dan kasar digunakan. Perlu dicatat bahwa beberapa model generasi pertama pada awalnya tidak dikonfigurasi oleh pabrikan, akibatnya kinerjanya di "bawah" berkurang 15-25%. Secara khusus, ini berlaku untuk turbin Garrett. Instruksi dapat ditemukan online tentang cara menyesuaikan turbin geometri variabel.

CV

Turbocharger geometri variabel mewakili tahap tertinggi dalam pengembangan turbin serial untuk mesin pembakaran internal. Mekanisme tambahan di bagian saluran masuk memastikan bahwa turbin disesuaikan dengan mode pengoperasian mesin dengan menyesuaikan konfigurasi. Ini meningkatkan kinerja, ekonomi, dan keramahan lingkungan. Namun, desain VGT rumit dan model bensinnya sangat mahal.

Direkomendasikan:

Rem pita: perangkat, prinsip operasi, penyesuaian, dan perbaikan

Sistem rem dirancang untuk menghentikan berbagai mekanisme atau kendaraan. Tujuan lainnya adalah untuk mencegah gerakan saat perangkat atau mesin dalam keadaan diam. Ada beberapa jenis perangkat ini, di antaranya rem pita adalah salah satu yang paling sukses

Parktronic terus menerus berbunyi: kemungkinan penyebab dan perbaikan. Radar parkir: perangkat, prinsip operasi

Bagaimana cara parkir tanpa kesalahan, menghindari keadaan darurat? Pertanyaan yang sering muncul tidak hanya untuk pemula di trek jalan raya, tetapi juga untuk pengendara berpengalaman. Rasa takut melakukan hal yang salah menghalangi, dan produsen berbagai perangkat yang berguna membantu menghilangkannya

Mekanisme distribusi gas mesin: perangkat, prinsip operasi, tujuan, pemeliharaan dan perbaikan

Timing belt adalah salah satu komponen yang paling kritis dan kompleks di dalam mobil. Mekanisme distribusi gas mengontrol katup masuk dan keluar dari mesin pembakaran internal. Pada langkah hisap, timing belt membuka katup hisap, memungkinkan udara dan bensin masuk ke ruang bakar. Pada langkah buang, katup buang terbuka dan gas buang dikeluarkan. Mari kita lihat lebih dekat perangkat, prinsip operasi, kerusakan tipikal, dan banyak lagi

Turbin Garrett: karakteristik, prinsip operasi, perbaikan

Hampir semua model mobil modern dalam desain mesin memungkinkan pemasangan peralatan turbocharger khusus. Turbin Garrett banyak digunakan. Pemasangan peralatan tersebut mampu meningkatkan laju udara paksa hingga 15%. Ini terjadi karena penggunaan bantalan bola dalam desain alih-alih busing perunggu

Gearbox planet: perangkat, prinsip operasi, operasi, dan perbaikan

Gigi planet adalah salah satu kotak roda gigi paling kompleks. Dengan ukuran kecil, desainnya ditandai dengan fungsionalitas tinggi, yang menjelaskan penggunaannya secara luas di mesin teknologi, sepeda, dan kendaraan ulat. Hingga saat ini, gearbox planetary memiliki beberapa versi desain, tetapi prinsip dasar pengoperasian modifikasinya tetap sama